Rigid-flex printed circuit boards (PCBs) ໄດ້ຮັບຄວາມນິຍົມຢ່າງມະຫາສານໃນອຸດສາຫະກໍາເອເລັກໂຕຣນິກເນື່ອງຈາກຄວາມສາມາດໃນການລວມເອົາຂໍ້ດີຂອງ substrates ແຂງແລະຍືດຫຍຸ່ນ. ເນື່ອງຈາກກະດານເຫຼົ່ານີ້ກາຍເປັນສະລັບສັບຊ້ອນແລະປະຊາກອນຫນາແຫນ້ນ, ການຄິດໄລ່ຢ່າງຖືກຕ້ອງກ່ຽວກັບຄວາມກວ້າງຂອງຮອຍຂັ້ນຕ່ໍາແລະຊ່ອງຫວ່າງກາຍເປັນສິ່ງສໍາຄັນສໍາລັບການຮັບປະກັນການປະຕິບັດທີ່ເຊື່ອຖືໄດ້ແລະຫຼີກເວັ້ນບັນຫາຕ່າງໆເຊັ່ນການລົບກວນສັນຍານແລະວົງຈອນສັ້ນ.ຄູ່ມືທີ່ສົມບູນແບບນີ້ຈະອະທິບາຍຂັ້ນຕອນທີ່ສໍາຄັນໃນການຄິດໄລ່ຄວາມກວ້າງຂອງຮອຍຕໍາ່ສຸດທີ່ແລະໄລຍະຫ່າງສໍາລັບການ fabrication PCB rigid-flex, ຊ່ວຍໃຫ້ທ່ານສາມາດພັດທະນາການອອກແບບ PCB ທີ່ມີຄຸນນະພາບສູງແລະທົນທານ.

ຄວາມເຂົ້າໃຈກ່ຽວກັບ PCBs Rigid-Flex:

Rigid-flex PCB ແມ່ນແຜ່ນວົງຈອນພິມທີ່ລວມເອົາແຜ່ນຍ່ອຍທີ່ແຂງ ແລະ ຍືດຫຍຸ່ນຢູ່ໃນກະດານດຽວ. substrates ເຫຼົ່ານີ້ແມ່ນເຊື່ອມຕໍ່ໂດຍ plated ຜ່ານຮູ (PTHs), ສະຫນອງການເຊື່ອມຕໍ່ໄຟຟ້າລະຫວ່າງພື້ນທີ່ rigid ແລະມີຄວາມຍືດຫຍຸ່ນຂອງ PCB. ພື້ນທີ່ແຂງຂອງ PCB ແມ່ນເຮັດດ້ວຍວັດສະດຸທີ່ເຂັ້ມແຂງ, ບໍ່ຍືດຫຍຸ່ນເຊັ່ນ FR-4, ໃນຂະນະທີ່ພື້ນທີ່ທີ່ມີຄວາມຍືດຫຍຸ່ນແມ່ນເຮັດດ້ວຍວັດສະດຸເຊັ່ນ polyimide ຫຼື polyester. ຄວາມຍືດຫຍຸ່ນຂອງຊັ້ນຍ່ອຍເຮັດໃຫ້ PCB ສາມາດງໍຫຼືພັບເພື່ອໃຫ້ເຫມາະກັບພື້ນທີ່ທີ່ບໍ່ມີຢູ່ໃນກະດານແຂງແບບດັ້ງເດີມ. Rigid-flex ການປະສົມປະສານຂອງພື້ນທີ່ແຂງກະດ້າງແລະຄວາມຍືດຫຍຸ່ນໃນ PCB ຊ່ວຍໃຫ້ມີການອອກແບບທີ່ຫນາແຫນ້ນແລະມີຄວາມຍືດຫຍຸ່ນຫຼາຍ, ເຮັດໃຫ້ມັນເຫມາະສົມກັບຄໍາຮ້ອງສະຫມັກທີ່ມີພື້ນທີ່ຈໍາກັດຫຼືເລຂາຄະນິດທີ່ສັບສົນ. PCBs ເຫຼົ່ານີ້ຖືກນໍາໃຊ້ໃນອຸດສາຫະກໍາແລະຄໍາຮ້ອງສະຫມັກທີ່ຫລາກຫລາຍ, ລວມທັງຍານອາວະກາດ, ອຸປະກອນການແພດ, ເຄື່ອງເອເລັກໂຕຣນິກລົດຍົນ, ແລະເຄື່ອງໃຊ້ໄຟຟ້າ. Rigid-flex PCBs ສະເຫນີຂໍ້ໄດ້ປຽບຫຼາຍຢ່າງຫຼາຍກວ່າກະດານແຂງແບບດັ້ງເດີມ. ພວກເຂົາສາມາດຫຼຸດຜ່ອນຂະຫນາດແລະນ້ໍາຫນັກຂອງອຸປະກອນເອເລັກໂຕຣນິກແລະງ່າຍດາຍຂະບວນການປະກອບໂດຍການກໍາຈັດຕົວເຊື່ອມຕໍ່ພິເສດແລະສາຍ. ພວກເຂົາຍັງສະເຫນີຄວາມຫນ້າເຊື່ອຖືແລະຄວາມທົນທານທີ່ດີກວ່າເພາະວ່າມີຈຸດລົ້ມເຫຼວຫນ້ອຍກວ່າກະດານແຂງແບບດັ້ງເດີມ.

ຄວາມສຳຄັນຂອງການຄຳນວນ rigid flex flex PCB fabrication Minimum Trace Width and Spacing:

ການຄິດໄລ່ຄວາມກວ້າງແລະຊ່ອງຫວ່າງຂັ້ນຕ່ໍາແມ່ນສໍາຄັນຍ້ອນວ່າມັນມີຜົນກະທົບໂດຍກົງຕໍ່ຄຸນລັກສະນະທາງໄຟຟ້າຂອງການອອກແບບ PCB.ຄວາມກວ້າງຂອງຮອຍບໍ່ພຽງພໍສາມາດເຮັດໃຫ້ເກີດຄວາມຕ້ານທານສູງ, ຈໍາກັດປະລິມານຂອງປະຈຸບັນທີ່ສາມາດໄຫຼຜ່ານຮ່ອງຮອຍ. ນີ້ສາມາດເຮັດໃຫ້ແຮງດັນຫຼຸດລົງແລະການສູນເສຍພະລັງງານທີ່ສາມາດສົ່ງຜົນກະທົບຕໍ່ການເຮັດວຽກໂດຍລວມຂອງວົງຈອນ. ໄລຍະຫ່າງຂອງຮ່ອງຮອຍບໍ່ພຽງພໍສາມາດນໍາໄປສູ່ວົງຈອນສັ້ນ ເນື່ອງຈາກຮ່ອງຮອຍທີ່ຢູ່ໃກ້ຄຽງອາດຈະແຕະເຊິ່ງກັນແລະກັນ. ນີ້ອາດຈະເຮັດໃຫ້ເກີດການຮົ່ວໄຫຼຂອງໄຟຟ້າ, ເຊິ່ງອາດຈະທໍາລາຍວົງຈອນແລະເຮັດໃຫ້ເກີດຄວາມຜິດປົກກະຕິ. ນອກຈາກນັ້ນ, ຊ່ອງຫວ່າງບໍ່ພຽງພໍສາມາດນໍາໄປສູ່ສັນຍານ crosstalk, ບ່ອນທີ່ສັນຍານຈາກຮ່ອງຮອຍຫນຶ່ງແຊກແຊງກັບຮອຍທີ່ຕິດກັນ, ຫຼຸດຜ່ອນຄວາມສົມບູນຂອງສັນຍານແລະເຮັດໃຫ້ເກີດຄວາມຜິດພາດໃນການສົ່ງຂໍ້ມູນ. ການຄິດໄລ່ທີ່ຖືກຕ້ອງຂອງຄວາມກວ້າງຂອງຮອຍຕໍາ່ສຸດທີ່ແລະຊ່ອງຫວ່າງຍັງມີຄວາມສໍາຄັນເພື່ອຮັບປະກັນການຜະລິດ. ຜູ້ຜະລິດ PCB ມີຄວາມສາມາດສະເພາະແລະຂໍ້ຈໍາກັດກ່ຽວກັບການຜະລິດຕາມຮອຍແລະຂະບວນການປະກອບ. ໂດຍການປະຕິບັດຕາມຄວາມກວ້າງຂອງຮອຍຂັ້ນຕ່ໍາແລະຄວາມຕ້ອງການຊ່ອງຫວ່າງ, ທ່ານສາມາດຮັບປະກັນວ່າການອອກແບບຂອງທ່ານສາມາດຜະລິດໄດ້ຢ່າງສໍາເລັດຜົນໂດຍບໍ່ມີບັນຫາເຊັ່ນ: ຂົວຫຼືເປີດ.

ປັດໄຈທີ່ມີຜົນກະທົບ Rigid Flex PCB Fabrication ຄວາມກວ້າງແລະຊ່ອງຫວ່າງຕໍາ່ສຸດທີ່:

ປັດໃຈຈໍານວນຫນຶ່ງມີຜົນກະທົບຕໍ່ການຄິດໄລ່ຄວາມກວ້າງຂອງຮອຍຂັ້ນຕ່ໍາແລະຊ່ອງຫວ່າງສໍາລັບ PCB rigid-flex. ເຫຼົ່ານີ້ລວມເຖິງຄວາມສາມາດບັນຈຸໃນປັດຈຸບັນ, ແຮງດັນປະຕິບັດການ, ຄຸນສົມບັດຂອງອຸປະກອນການ dielectric ແລະຄວາມຕ້ອງການໂດດດ່ຽວ. ປັດໃຈສໍາຄັນອື່ນໆລວມມີຂະບວນການຜະລິດທີ່ໃຊ້, ເຊັ່ນ: ເຕັກໂນໂລຢີການຜະລິດແລະຄວາມສາມາດຂອງອຸປະກອນ.

ຄວາມສາມາດໃນການບັນທຸກປັດຈຸບັນຂອງການຕິດຕາມຈະກໍານົດວ່າມັນສາມາດຈັດການກັບປະຈຸບັນໄດ້ຫຼາຍປານໃດໂດຍບໍ່ມີການຮ້ອນເກີນໄປ. ກະແສໄຟຟ້າທີ່ສູງຂຶ້ນຮຽກຮ້ອງໃຫ້ມີຮ່ອງຮອຍທີ່ກວ້າງກວ່າເພື່ອປ້ອງກັນຄວາມຕ້ານທານຫຼາຍເກີນໄປແລະການຜະລິດຄວາມຮ້ອນ. ແຮງດັນປະຕິບັດການຍັງມີບົດບາດສໍາຄັນຍ້ອນວ່າມັນສົ່ງຜົນກະທົບຕໍ່ໄລຍະຫ່າງທີ່ຈໍາເປັນລະຫວ່າງຮ່ອງຮອຍເພື່ອປ້ອງກັນບໍ່ໃຫ້ arcing ຫຼືການທໍາລາຍໄຟຟ້າ. ຄຸນສົມບັດຂອງວັດສະດຸ dielectric ເຊັ່ນ: ຄົງທີ່ dielectric ແລະຄວາມຫນາມີຜົນກະທົບປະສິດທິພາບໄຟຟ້າຂອງ PCB ໄດ້. ຄຸນສົມບັດເຫຼົ່ານີ້ມີຜົນກະທົບ capacitance ແລະ impedance ຂອງ trace ໄດ້, ຊຶ່ງໃນທາງກັບກັນຜົນກະທົບຕໍ່ width trace ແລະ spacing ທີ່ຈໍາເປັນເພື່ອບັນລຸລັກສະນະໄຟຟ້າທີ່ຕ້ອງການ. ຂໍ້ກໍານົດການໂດດດ່ຽວກໍານົດໄລຍະຫ່າງທີ່ຈໍາເປັນລະຫວ່າງຮ່ອງຮອຍເພື່ອຮັບປະກັນການໂດດດ່ຽວທີ່ເຫມາະສົມແລະຫຼຸດຜ່ອນຄວາມສ່ຽງຂອງວົງຈອນສັ້ນຫຼືການແຊກແຊງໄຟຟ້າ. ຄໍາຮ້ອງສະຫມັກທີ່ແຕກຕ່າງກັນອາດຈະມີຄວາມຕ້ອງການໂດດດ່ຽວທີ່ແຕກຕ່າງກັນສໍາລັບເຫດຜົນດ້ານຄວາມປອດໄພຫຼືຄວາມຫນ້າເຊື່ອຖື. ຂະບວນການຜະລິດແລະຄວາມສາມາດຂອງອຸປະກອນກໍານົດຄວາມກວ້າງແລະໄລຍະຫ່າງຂອງຮອຍທີ່ສາມາດບັນລຸໄດ້ຕໍ່າສຸດ. ເຕັກນິກທີ່ແຕກຕ່າງກັນ, ເຊັ່ນ etching, laser drilling ຫຼື photolithography, ມີຂໍ້ຈໍາກັດຂອງຕົນເອງແລະຄວາມທົນທານຂອງເຂົາເຈົ້າ. ຂໍ້ ຈຳ ກັດເຫຼົ່ານີ້ ຈຳ ເປັນຕ້ອງໄດ້ພິຈາລະນາໃນເວລາຄິດໄລ່ຄວາມກວ້າງຂອງຮອຍຂັ້ນຕໍ່າແລະໄລຍະຫ່າງເພື່ອຮັບປະກັນການຜະລິດ.

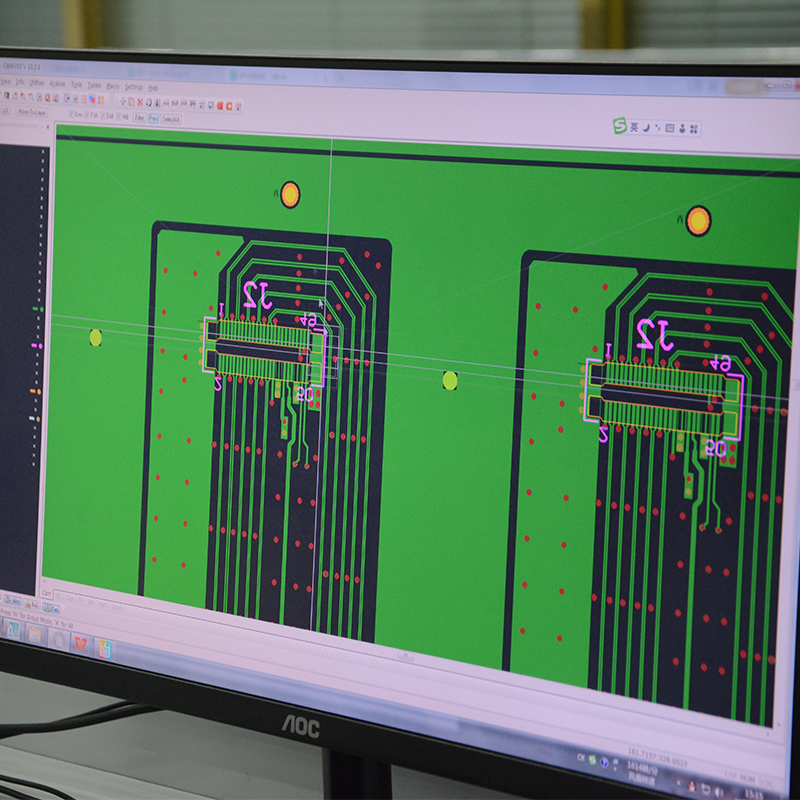

ຄິດໄລ່ຄວາມກວ້າງຂອງການຕິດຕາມຕໍາ່ສຸດທີ່ PCB fabrication flex rigid:

ເພື່ອຄິດໄລ່ຄວາມກວ້າງຂອງຮອຍຕໍາ່ສຸດທີ່ສໍາລັບການອອກແບບ PCB, ປັດໃຈຕໍ່ໄປນີ້ຈໍາເປັນຕ້ອງພິຈາລະນາ:

ຄວາມສາມາດໃນການບັນທຸກປັດຈຸບັນທີ່ອະນຸຍາດ:ກໍານົດກະແສໄຟຟ້າສູງສຸດທີ່ການຕິດຕາມຕ້ອງການປະຕິບັດໂດຍບໍ່ມີການຮ້ອນເກີນໄປ. ນີ້ສາມາດຖືກກໍານົດໂດຍອີງໃສ່ອົງປະກອບໄຟຟ້າທີ່ເຊື່ອມຕໍ່ກັບຮ່ອງຮອຍແລະຂໍ້ມູນສະເພາະຂອງມັນ.

ແຮງດັນເຮັດວຽກ:ພິຈາລະນາແຮງດັນການດໍາເນີນງານຂອງການອອກແບບ PCB ເພື່ອຮັບປະກັນວ່າຮ່ອງຮອຍສາມາດຈັດການກັບແຮງດັນໄຟຟ້າທີ່ຕ້ອງການໂດຍບໍ່ມີການທໍາລາຍຫຼື arcing.

ຄວາມຕ້ອງການຄວາມຮ້ອນ:ພິຈາລະນາຄວາມຕ້ອງການຄວາມຮ້ອນຂອງການອອກແບບ PCB. ຄວາມອາດສາມາດບັນຈຸກະແສໄຟຟ້າທີ່ສູງຂຶ້ນເຮັດໃຫ້ຄວາມຮ້ອນຫຼາຍຂື້ນ, ດັ່ງນັ້ນ, ຮ່ອງຮອຍທີ່ກວ້າງຂວາງອາດຈະຈໍາເປັນຕ້ອງໄດ້ກະຈາຍຄວາມຮ້ອນຢ່າງມີປະສິດທິພາບ. ຊອກຫາຄໍາແນະນໍາຫຼືຄໍາແນະນໍາກ່ຽວກັບການເພີ່ມອຸນຫະພູມແລະຄວາມກວ້າງຂອງການຕິດຕາມໃນມາດຕະຖານເຊັ່ນ IPC-2221.

ເຄື່ອງຄິດເລກອອນໄລນ໌ຫຼືມາດຕະຖານ:ໃຊ້ເຄື່ອງຄິດເລກອອນໄລນ໌ຫຼືມາດຕະຖານອຸດສາຫະກໍາເຊັ່ນ IPC-2221 ເພື່ອໃຫ້ໄດ້ຮັບຄວາມກວ້າງການຕິດຕາມທີ່ແນະນໍາໂດຍອີງໃສ່ການເພີ່ມຂຶ້ນສູງສຸດໃນປະຈຸບັນແລະອຸນຫະພູມ. ເຄື່ອງຄິດເລກຫຼືມາດຕະຖານເຫຼົ່ານີ້ຄໍານຶງເຖິງປັດໃຈຕ່າງໆເຊັ່ນຄວາມຫນາແຫນ້ນໃນປະຈຸບັນສູງສຸດ, ອຸນຫະພູມທີ່ຄາດວ່າຈະເພີ່ມຂຶ້ນ, ແລະຄຸນສົມບັດວັດສະດຸ PCB.

ຂະບວນການຊ້ຳກັນ:ຄວາມກວ້າງຂອງຮອຍອາດຈະຕ້ອງໄດ້ຮັບການປັບຊ້ຳໆໂດຍອີງໃສ່ຄ່າທີ່ຄຳນວນແລ້ວ ແລະ ການພິຈາລະນາອື່ນໆ ເຊັ່ນ: ຂໍ້ຈຳກັດການຜະລິດ ແລະ ຄວາມຕ້ອງການຄວາມສົມບູນຂອງສັນຍານ.

ຄິດໄລ່ໄລຍະຫ່າງຕໍ່າສຸດຂອງ fabrication PCB flex:

ເພື່ອຄິດໄລ່ໄລຍະຫ່າງຕໍາ່ສຸດທີ່ລະຫວ່າງຮ່ອງຮອຍໃນກະດານ PCB ທີ່ມີຄວາມຍືດຫຍຸ່ນແຂງ, ທ່ານຈໍາເປັນຕ້ອງພິຈາລະນາປັດໃຈຈໍານວນຫນຶ່ງ. ປັດໃຈທໍາອິດທີ່ຄວນພິຈາລະນາແມ່ນແຮງດັນການທໍາລາຍ dielectric. ນີ້ແມ່ນແຮງດັນສູງສຸດທີ່ insulation ລະຫວ່າງຮອຍຕິດກັນສາມາດທົນໄດ້ກ່ອນທີ່ມັນຈະແຕກ. ແຮງດັນການແຍກ dielectric ຖືກກໍານົດໂດຍປັດໃຈເຊັ່ນ: ຄຸນສົມບັດວັດສະດຸຂອງ dielectric, ສະພາບແວດລ້ອມແລະລະດັບຄວາມໂດດດ່ຽວທີ່ຕ້ອງການ.

ປັດໄຈອື່ນທີ່ຄວນພິຈາລະນາແມ່ນໄລຍະຫ່າງຂອງ creepage. Creepage ແມ່ນແນວໂນ້ມຂອງກະແສໄຟຟ້າທີ່ຈະຍ້າຍອອກໄປຕາມພື້ນຜິວຂອງວັດສະດຸ insulating ລະຫວ່າງຮ່ອງຮອຍ. ໄລຍະທາງ Creepage ແມ່ນໄລຍະຫ່າງທີ່ສັ້ນທີ່ສຸດທີ່ກະແສສາມາດໄຫຼໄປຕາມພື້ນຜິວໂດຍບໍ່ມີການເຮັດໃຫ້ເກີດບັນຫາ. ໄລຍະຫ່າງຂອງ Creepage ຖືກກໍານົດໂດຍປັດໃຈເຊັ່ນ: ແຮງດັນຂອງການດໍາເນີນງານ, ການປົນເປື້ອນຫຼືລະດັບການປົນເປື້ອນ, ແລະສະພາບສິ່ງແວດລ້ອມ.

ຄວາມຕ້ອງການການເກັບກູ້ຍັງຕ້ອງໄດ້ຮັບການພິຈາລະນາ. ການເກັບກູ້ແມ່ນໄລຍະຫ່າງທີ່ສັ້ນທີ່ສຸດລະຫວ່າງສອງພາກສ່ວນ conductive ຫຼືຮ່ອງຮອຍທີ່ສາມາດເຮັດໃຫ້ເກີດ arc ຫຼືວົງຈອນສັ້ນ. ຄວາມຕ້ອງການການເກັບກູ້ແມ່ນຖືກກໍານົດໂດຍປັດໃຈເຊັ່ນ: ແຮງດັນຂອງການດໍາເນີນງານ, ລະດັບການປົນເປື້ອນ, ແລະສະພາບສິ່ງແວດລ້ອມ.

ເພື່ອງ່າຍຂະບວນການຄິດໄລ່, ມາດຕະຖານອຸດສາຫະກໍາເຊັ່ນ IPC-2221 ສາມາດອ້າງອີງເຖິງ. ມາດຕະຖານສະຫນອງຂໍ້ແນະນໍາແລະຂໍ້ສະເຫນີແນະສໍາລັບໄລຍະຫ່າງຕາມຮອຍໂດຍອີງໃສ່ປັດໃຈຕ່າງໆເຊັ່ນ: ລະດັບແຮງດັນ, ຄຸນສົມບັດວັດສະດຸ insulating, ແລະສະພາບແວດລ້ອມ. ອີກທາງເລືອກ, ທ່ານສາມາດນໍາໃຊ້ເຄື່ອງຄິດເລກອອນໄລນ໌ທີ່ຖືກອອກແບບມາສໍາລັບ PCBs rigid-flex. ເຄື່ອງຄິດເລກເຫຼົ່ານີ້ພິຈາລະນາຕົວກໍານົດການຕ່າງໆແລະໃຫ້ໄລຍະຫ່າງຕໍາ່ສຸດທີ່ໂດຍປະມານລະຫວ່າງຮ່ອງຮອຍໂດຍອີງໃສ່ວັດສະດຸປ້ອນທີ່ສະຫນອງໃຫ້.

ການອອກແບບສໍາລັບການຜະລິດສໍາລັບການ fabrication PCB flex rigid:

ການອອກແບບສໍາລັບການຜະລິດ (DFM) ແມ່ນລັກສະນະທີ່ສໍາຄັນຂອງຂະບວນການອອກແບບ PCB. ມັນກ່ຽວຂ້ອງກັບການພິຈາລະນາຂະບວນການຜະລິດແລະຄວາມສາມາດເພື່ອຮັບປະກັນການອອກແບບສາມາດຜະລິດໄດ້ຢ່າງມີປະສິດທິພາບແລະເຊື່ອຖືໄດ້. ລັກສະນະທີ່ສໍາຄັນຂອງ DFM ແມ່ນການກໍານົດຄວາມກວ້າງແລະຊ່ອງຫວ່າງຂັ້ນຕ່ໍາສໍາລັບ PCB.

ຜູ້ຜະລິດ PCB ທີ່ໄດ້ຮັບຄັດເລືອກມີບົດບາດສໍາຄັນໃນການກໍານົດຄວາມກວ້າງຂອງຮອຍທີ່ສາມາດບັນລຸໄດ້ແລະໄລຍະຫ່າງ. ຜູ້ຜະລິດທີ່ແຕກຕ່າງກັນອາດຈະມີຄວາມສາມາດແລະຂໍ້ຈໍາກັດທີ່ແຕກຕ່າງກັນ. ມັນຕ້ອງໄດ້ຮັບການກວດສອບວ່າຜູ້ຜະລິດສາມາດຕອບສະຫນອງຄວາມກວ້າງຂອງຮອຍແລະຄວາມຕ້ອງການຊ່ອງຫວ່າງທີ່ຕ້ອງການໂດຍບໍ່ມີການປະນີປະນອມຄວາມຫນ້າເຊື່ອຖືຫຼືການຜະລິດ.

ມັນແນະນໍາໃຫ້ຕິດຕໍ່ສື່ສານກັບຜູ້ຜະລິດທີ່ເລືອກໃນຕອນຕົ້ນຂອງຂະບວນການອອກແບບ. ໂດຍການແບ່ງປັນສະເພາະການອອກແບບແລະຄວາມຕ້ອງການກັບຜູ້ຜະລິດ, ຂໍ້ຈໍາກັດຫຼືສິ່ງທ້າທາຍທີ່ເປັນໄປໄດ້ສາມາດຖືກກໍານົດແລະແກ້ໄຂ. ຜູ້ຜະລິດສາມາດໃຫ້ຄໍາຄິດເຫັນທີ່ມີຄຸນຄ່າກ່ຽວກັບຄວາມເປັນໄປໄດ້ຂອງການອອກແບບແລະແນະນໍາການດັດແກ້ຫຼືວິທີການທາງເລືອກຖ້າຈໍາເປັນ. ການສື່ສານເບື້ອງຕົ້ນກັບຜູ້ຜະລິດຍັງສາມາດຊ່ວຍປັບປຸງການອອກແບບສໍາລັບການຜະລິດ. ຜູ້ຜະລິດສາມາດໃຫ້ຂໍ້ມູນໃນການອອກແບບຂະບວນການຜະລິດທີ່ມີປະສິດທິພາບ, ເຊັ່ນ: ການວາງແຜງ, ການຈັດວາງອົງປະກອບ, ແລະການພິຈາລະນາການປະກອບ. ວິທີການຮ່ວມມືນີ້ຮັບປະກັນວ່າການອອກແບບສຸດທ້າຍບໍ່ພຽງແຕ່ສາມາດຜະລິດໄດ້, ແຕ່ຍັງກົງກັບຂໍ້ກໍານົດແລະຄວາມຕ້ອງການທີ່ຕ້ອງການ.

ການຄຳນວນຄວາມກວ້າງ ແລະ ໄລຍະຫ່າງຂັ້ນຕ່ຳແມ່ນເປັນບາດກ້າວທີ່ສຳຄັນໃນການອອກແບບ PCB rigid-flex. ໂດຍພິຈາລະນາຢ່າງລະມັດລະວັງປັດໃຈເຊັ່ນ: ຄວາມອາດສາມາດບັນຈຸໃນປະຈຸບັນ, ແຮງດັນປະຕິບັດການ, ຄຸນສົມບັດຂອງ dielectric, ແລະຂໍ້ກໍາຫນົດການໂດດດ່ຽວ, ວິສະວະກອນສາມາດພັດທະນາການອອກແບບ PCB ດ້ວຍການປະຕິບັດທີ່ເຫນືອກວ່າ, ຄວາມຫນ້າເຊື່ອຖື, ແລະຄວາມທົນທານ. ນອກຈາກນັ້ນ, ຄວາມເຂົ້າໃຈຄວາມສາມາດໃນການຜະລິດແລະການມີສ່ວນຮ່ວມຂອງຜູ້ຜະລິດໃນໄລຍະເລີ່ມຕົ້ນສາມາດຊ່ວຍແກ້ໄຂບັນຫາທີ່ເປັນໄປໄດ້ແລະຮັບປະກັນການຜະລິດທີ່ປະສົບຜົນສໍາເລັດ. ປະກອບອາວຸດກັບການຄິດໄລ່ແລະການພິຈາລະນາເຫຼົ່ານີ້, ທ່ານສາມາດສ້າງ PCBs rigid-flex ທີ່ມີຄຸນນະພາບສູງຢ່າງຫມັ້ນໃຈທີ່ຕອບສະຫນອງຄວາມຕ້ອງການທີ່ເຂັ້ມງວດຂອງຄໍາຮ້ອງສະຫມັກເອເລັກໂຕຣນິກທີ່ສັບສົນຂອງມື້ນີ້.

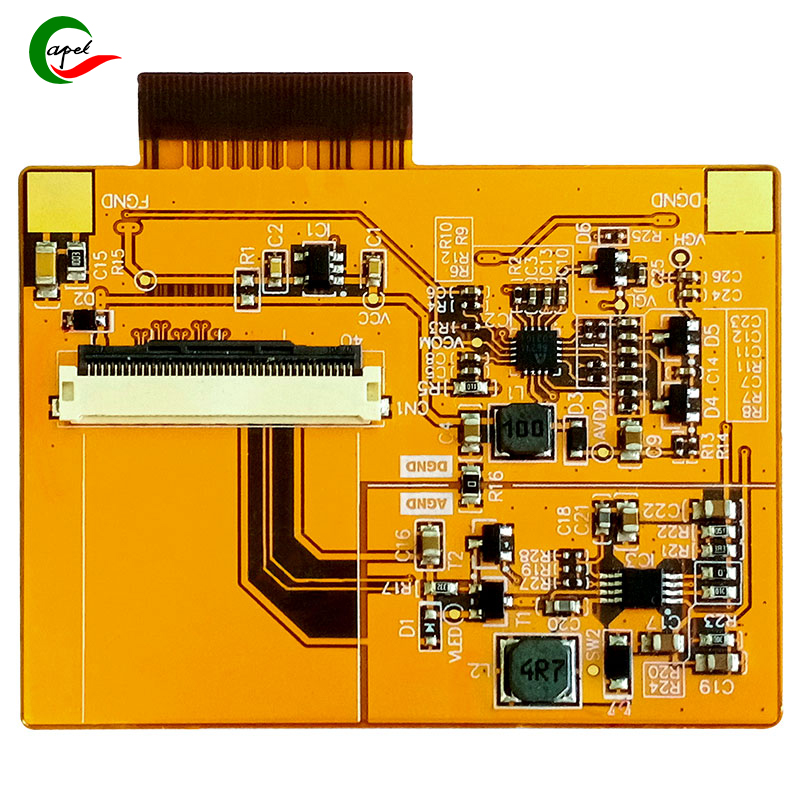

Capel ຮອງຮັບ rigid flex pcb ກັບ Min Line Space/ width 0.035mm/0.035mm.Shenzhen Capel Technology Co., Ltd. ສ້າງຕັ້ງໂຮງງານຜະລິດ flex pcb ແຂງຂອງຕົນເອງໃນປີ 2009 ແລະມັນເປັນຜູ້ຜະລິດ Flex Rigid Pcb ມືອາຊີບ. ດ້ວຍປະສົບການໂຄງການທີ່ອຸດົມສົມບູນ 15 ປີ, ການໄຫຼວຽນຂອງຂະບວນການທີ່ເຄັ່ງຄັດ, ຄວາມສາມາດດ້ານວິຊາການທີ່ດີເລີດ, ອຸປະກອນອັດຕະໂນມັດແບບພິເສດ, ລະບົບການຄວບຄຸມຄຸນນະພາບທີ່ສົມບູນແບບ, ແລະ Capel ມີທີມງານຜູ້ຊ່ຽວຊານດ້ານວິຊາຊີບເພື່ອໃຫ້ລູກຄ້າທົ່ວໂລກມີຄວາມຊັດເຈນສູງ, ຄຸນນະພາບສູງ 1-32 layer rigid flex ກະດານ, hdi Rigid Flex Pcb, Rigid Flex Pcb Fabrication, rigid-flex pcb ປະກອບ, ການຫັນໄວ rigid flex pcb, Quick turn pcb prototypes. ການບໍລິການດ້ານວິຊາການດ້ານການຂາຍແລະຫລັງການຂາຍທີ່ຕອບສະຫນອງຂອງພວກເຮົາແລະການຈັດສົ່ງທີ່ທັນເວລາເຮັດໃຫ້ລູກຄ້າສາມາດຍຶດເອົາໂອກາດທາງກາລະຕະຫຼາດສໍາລັບໂຄງການຂອງພວກເຂົາຢ່າງໄວວາ.

ເວລາປະກາດ: 29-08-2023

ກັບຄືນໄປບ່ອນ